Цифровые технологии для экскаваторов

СИСТЕМА АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ (САПР) становится ключевым звеном производства на горнодобывающих предприятиях, ведущих разработку открытым способом. Одной из важнейших задач считается управление и контроль работы высоконагруженной техники. Для решения названных задач в Программно-аппаратном комплексе «Blast Maker» создано программное обеспечение «Автоматизированная система сбора данных «Kobus – Экскаватор». Специализированный модуль Высокоточного позиционирования экскаваторов, интегрирован в техпроцесс работы ключевых отделов предприятий с целью достижения высоких показателей эффективности работы горного оборудования.

Цели:

- Создание и контроль отработки проектной поверхности блока или участка с блочной моделью;

- Селективная выемка по переданной блочной модели

- Контроль угла отработки уступа и борта в проектных границах блока;

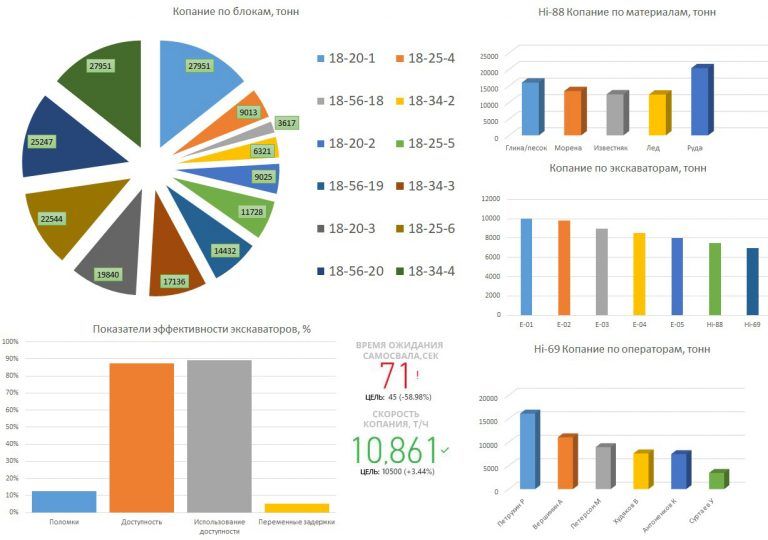

- Мониторинг ключевых показателей работы техники и операторов;

- Учет календарного времени использования техники;

- Оперативная оценка показателей работы землеройных машин;

- Оценка причин внезапной поломки техники;

- Повышение безопасности производства за счет снижения влияния «человеческого фактора»;

- Уменьшение зависимости от опыта и квалификации операторов техники;

ПАК Blast Maker – решение, охватывающее бурение, взрывание и экскаваторные работы в единой системе, что позволяет получать более качественную оценку выполнения рабочего цикла: бурение → взрывание → экскавация. Последнее открывает возможность иметь обратную связь в ключевых процессах горных работ.

Основные инструменты и функции:

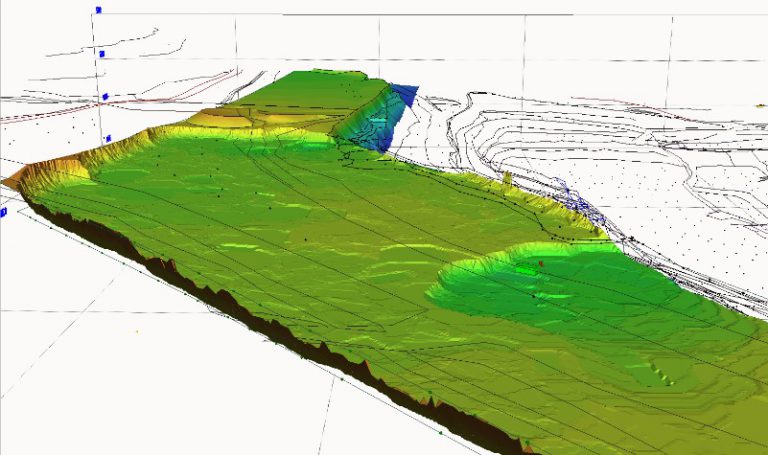

- Создание 3д проекта на экскавацию;

- Отображение 3Д блочной модели на экскаваторе

- Автоматический подсчёт полезного ископаемого в каждом ковше экскаватора

- Передача данных о загруженности самосвала и качестве руды с целью дальнейшего создания маршрута самосвала

- Удаленный онлайн мониторинг отработки блока (контур, угол откоса, подошва);

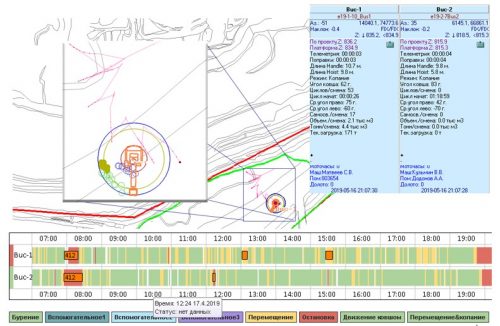

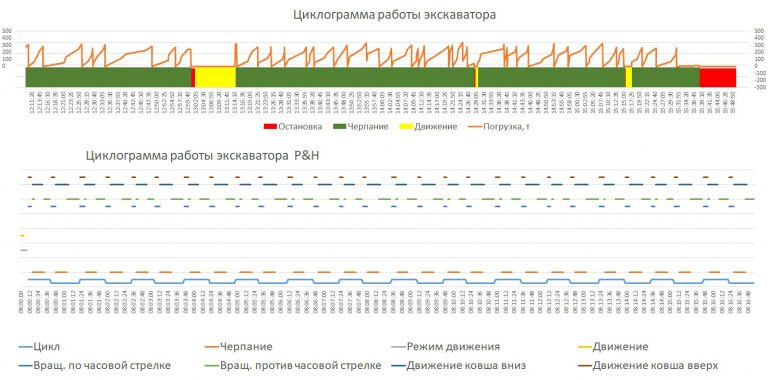

- Автоматизированный учет календарного времени работы/простоя техники;

- Диспетчеризация;

- Система автостатусов, позволяет автоматически определять, когда техника находится в движении, копании, остановке и т.д.;

- Автоматический учет ключевых показателей работы техники и операторов, вес, объем, ср. угол поворота погрузки, угол наклона черпания, время черпания, погрузки, высотные отметки платформы, ковша;

- Инструментарий для сравнительного анализа качества работ БВР и их результатов при работе парка землеройных машин.

Рабочее место проектировщика – это программный модуль в ПО САПР БВР Blast Maker, который позволяет формировать проектные поверхности отработки подошвы блока на основе данных о проектных и фактических скважинах, моделях взрыва и развала, произвольно заданных отметок и отправлять их на приборы КОБУС, которые установлены на землеройных машинах. Имеется инструмент отслеживания качества отработки бортов и высотных отметок подошвы блока в 3д.

Инструмент «сечение» позволяет проводить сравнительную оценку между проектной и фактической подошвы блока в любых направлениях. Так же есть возможность оценить фактический угол откоса уступа.

Рабочее место диспетчера – представляет собой набор утилит, которые дает возможность контролировать выполнение экскаваторных работ в режиме онлайн, что позволяет оперативно реагировать на различные ситуации, которые возникают в ходе работы техники.

Система отчетов – содержит набор статистической информации по сменам, операторам, видам техники за всю историю использования работы системы и позволяет создавать перекрестные отчеты по БВР и экскавации. Легко может быть интегрирована с другими информационными системами, которые уже существуют на предприятии. Возможный вид отчетов:

Средство контроля качества (прибор Кобус), устанавливается на технике и позволяет собирать и отображать оперативную информацию оператору экскаватора на дисплее в режиме онлайн. Вся телеметрия работы и статистика собирается и хранится в базе данных АССД КОБУС. Имеется интерфейс RS 485, Ethernet, Can 2.0, что позволяет оснащать технику дополнительными датчиками.

Ключевые показатели:

- Получение телеметрии движения ковша и центра гусеничной платформы в локальных координатах маркшейдерской службы предприятия непосредственно на самой технике;

- Отображение 3Д блочной модели на экскаваторе

- Отображение сечения отработки уступа, а также плана участка;

- Автоматизированный расчет показателей погрузки;

- Возможность работы как с односторонней, так и с двухсторонней погрузкой;

- Система определения авто статусов;

- Возможность отображения геологических контуров и каркасов;

- Расчет веса и объёма, угла, наклона, времени цикла, черпания, погрузки на самосвал, материал, операторов и технику и т.д.

- Накопление статистики работы до 1 месяца.

Возможные результаты от внедрения:

- снижение затрат на поломки техники до 5%;

- точность высокоточного оборудования 2см ± 1мм/км;

- точность отработки подошвы по высоте до 30 см и наклона откоса уступа до 1 градуса;

- учет времени работы техники с точностью до 2 минут;

- повышение эффективности работы парка землеройных машин до 10%;

- расчетный срок окупаемости проекта от 1 года до 3х лет.

Дальнейшее развитие системы:

- оптимизация энергопотребления технологических процессов открытых горных работ;

- расширение системы в области мониторинга состояния основных узлов экскаватора, имеется возможность установки датчиков давления, вибрации, температуры на механическую и гидравлические части экскаватора;

- построение аналитической системы на основе геологических и фактических данных бурения, удельного расхода ВВ и работы парка землеройных машин;

- развитие ПАК Blast Maker в полноценную систему АСУ ГТК, основным преимуществом которой может быть глубокая аналитика технических процессов работы техники;

- на основе собранной статистики истории работы техники можно создать инструмент планирования вскрышных работ.

Сопроводительная документация ПО АССД "Kobus - Экскаватор"

- Краткое описание ПО АССД "Kobus - Экскаватор"

- Описание функциональных характеристик ПО АССД "Kobus - Экскаватор"

- Инструкция по установке ПО АССД "Kobus - Экскаватор"

- Поддержание жизненного цикла ПО АССД "Kobus - Экскаватор"

- Инструкция по эксплуатации (Руководство пользователя) ПО АССД "Kobus - Экскаватор"

Стоимость

- "Стоимость ПО АССД "Kobus - Экскаватор" - 36 000$