О НАС

Общество с ограниченной ответственностью «Бласт Мейкер» («Blast Maker») занимающаяся цифровизацией горных предприятий, разработкой программно-аппаратных средств проектирования буровзрывных работ на открытых карьерах и подземных горных выработках.

Наша команда работает над оптимизацией буровзрывных работ на основе энергетического подхода. В компании работают специалисты в области математического моделирования, геологии, механики горных пород и информационных технологий.

НАШИ РЕШЕНИЯ

Программно-аппаратный комплекс (ПАК) «Blast Maker» – цифровые технологии на карьерах.

Предлагаемая система автоматизации БВР включает в себя также контроллер сбора данных «Kobus» и некоторые датчики, является собственной, запатентованной разработкой нашего коллектива. Это позволяет предложить горнодобывающему предприятию создать свой уникальный комплекс проектирования и ведения буровзрывных работ.

НАШ ПОДХОД

- каждое месторождение уникально по своему геологическому строению,

- каждое предприятие уникально по сложившейся организации труда, в том числе по ведению буровзрывных работ.

Как следствие, на каждом предприятии требуется полномасштабная адаптация и настройка комплекса согласно требованиям Заказчика. Наша команда готова учесть все замечания и предложения, доработать любые модули системы и обучить специалистов Заказчика дальнейшему совершенствованию продукта.

В итоге, Заказчик получит высокоэффективный и мощный инструмент для проектирования и ведения БВР, настроенный таким образом, чтобы проект и факт полностью совпадали. Все используемые имитационные модели с высокой точностью прогнозируют результаты выполнения проекта, что позволяет инженеру-проектировщику, изменяя параметры проекта, добиться оптимального результата.

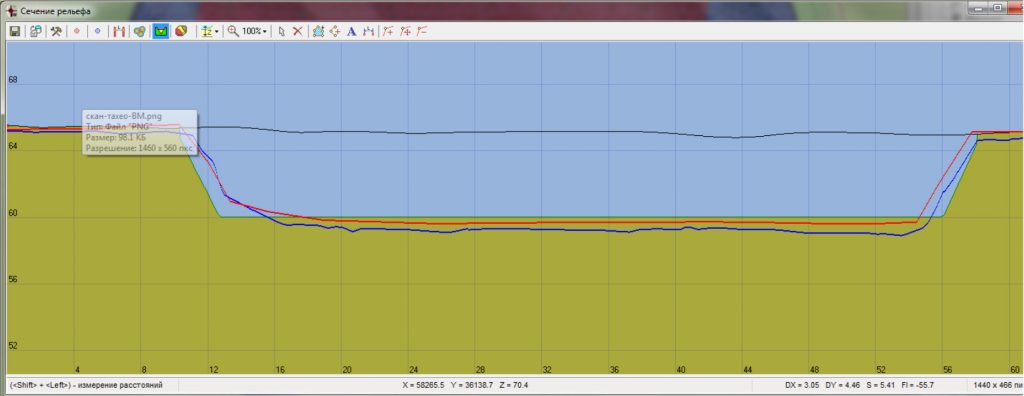

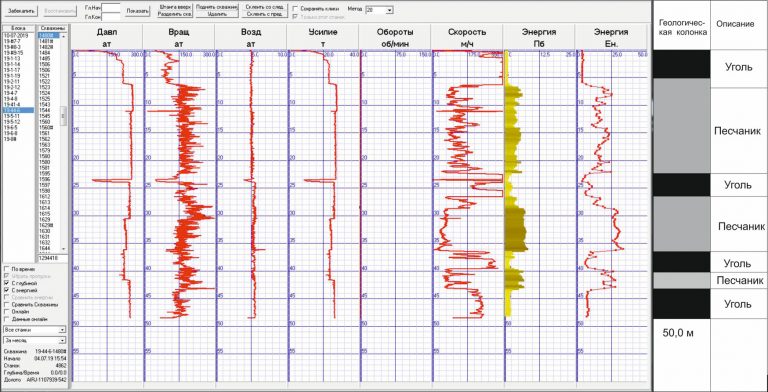

В основе ПАК «Blast Maker» лежит энергетический метод оценки массива горных пород. Энергоемкость – обобщенный, универсальный показатель, присутствующий во всех процессах горных работ, позволяющий осуществлять онлайн контроль и мониторинг всех основных этапов цикла горных работ.

С помощью показателя энергоемкости можно определить неоднородность массива в процессе бурения. Такой набор данных является достаточным для решения задач эффективного и оптимального насыщения массива энергией взрыва.

Данные об энергоемкости бурения служат основой для принятия решения по проектированию БВР, а инструменты моделирования позволяют произвести прогноз результатов горных работ.

Предлагаемые нами технологии позволяют успешно проводить промышленную разведку и осуществлять уточнение геологии массива.

ИСТОРИЯ РАЗВИТИЯ

С появлением в Киргизии первых ЕС ЭВМ на кафедре АСУ и ВТ (зав. кафедрой Коваленко В.А.) Фрунзенского политехнического института была начата разработка Системы Автоматизированного Проектирования (САПР) буровзрывных работ (БВР) на карьерах. В этот период были заложены теоретические основы САПР БВР, представленные как на всесоюзных конференциях, так и в научных журналах. Первая статья была опубликована в «Горном журнале» в 1982 году.

Практические результаты были апробированы на предприятии «Апатит», а также «Кара-Тау» и «Жанатас».

Разработка САПР БВР продолжилась в Информационно-вычислительном центре и лаборатории «Геоинформатика» Кыргызско-Российского Славянского университета.

Достигнутые результаты позволили авторам в 1996 году получить Грант Международного научно-технического центра (МНТЦ) на дальнейшее развитие технологии.

В течении 3-х лет были разработаны первые версии программно-технического комплекса (ПТК) «Blast Maker».

В конце 90-х годов на руднике «Кумтор» (Кыргызстан) была проведена апробация комплекса.

В это время Кумтор представлял собой одно из самых высокотехнологичных предприятий в горнодобывающей отрасли на постсоветском пространстве. Канадские инвесторы внедрили на руднике такие передовые системы, как Wenco, Modular, Gemcom, Surpac и др., в то время как на ведущих российских предприятих отрасли подобные технологии стали применяться лишь в середине 2000-х годов.

Для организации взаимодействия с используемыми на предприятии канадскими и американскими системами, был проведен их глубокий анализ и изучение. Это дало возможность выявить преимущества и недостатки нашей системы: высокотехнологичное решение и неудобный интерфейс.

В течении последующих 5 лет комплекс был модифицирован и стал конкурентоспособен на рынке технологий для горнодобывающих предприятий.

В 1997 году была предпринята первая попытка сконструировать прибор Кобус.

Первым предприятием, на котором был внедрен ПТК «Blast Maker» стало ОАО «Карельский Окатыш», одно из крупнейших предприятий России по добыче и производству железных окатышей, основная сырьевая база холдинга «Северсталь». Реализация технического задания на адаптацию ПТК к условиям карьера началась в 2003 году и была продолжена при поддержке МНТЦ в рамках проекта коммерциализации научно-технической разработки, который удалось получить в 2005 году.

В этом же году был выпущен первый серийный образец прибора Кобус, который имел черно-белый экран, буфер хранения и модуль учета долот.

В 2007 году в полном объеме завершилось пилотное внедрение ПТК «Blast Maker», который успешно эксплуатируется на предприятии по настоящее время.

В 2006-2008 годах клиентами ОсОО «Blast Maker» стали два крупнейших предприятия Казахстан: Соколовско-Сарбайское горно-производственное объединение (одно из крупнейших предприятий Казахстана по добыче железной руды) и АО «Костанайские Минералы» (предприятие по добыче асбеста).

В 2009 году совместно с СУЭК, одной из крупнейших угольно-энергетических компаний мира, был проведен эксперимент, в результате которого был определен высокий экономический эффект от применения ПТК «Blast Maker» на угольном разрезе. В ходе эксперимента было достигнуто высокое качество взрыва путем уточнения физико-механических свойств обуриваемого массива по энергоемкости бурения. Точное размещение зарядов напротив крепких прослоек позволило с одной стороны сэкономить взрывчатое вещество, с другой – разрушить массив с заданным средним размером куска и без негабаритов.

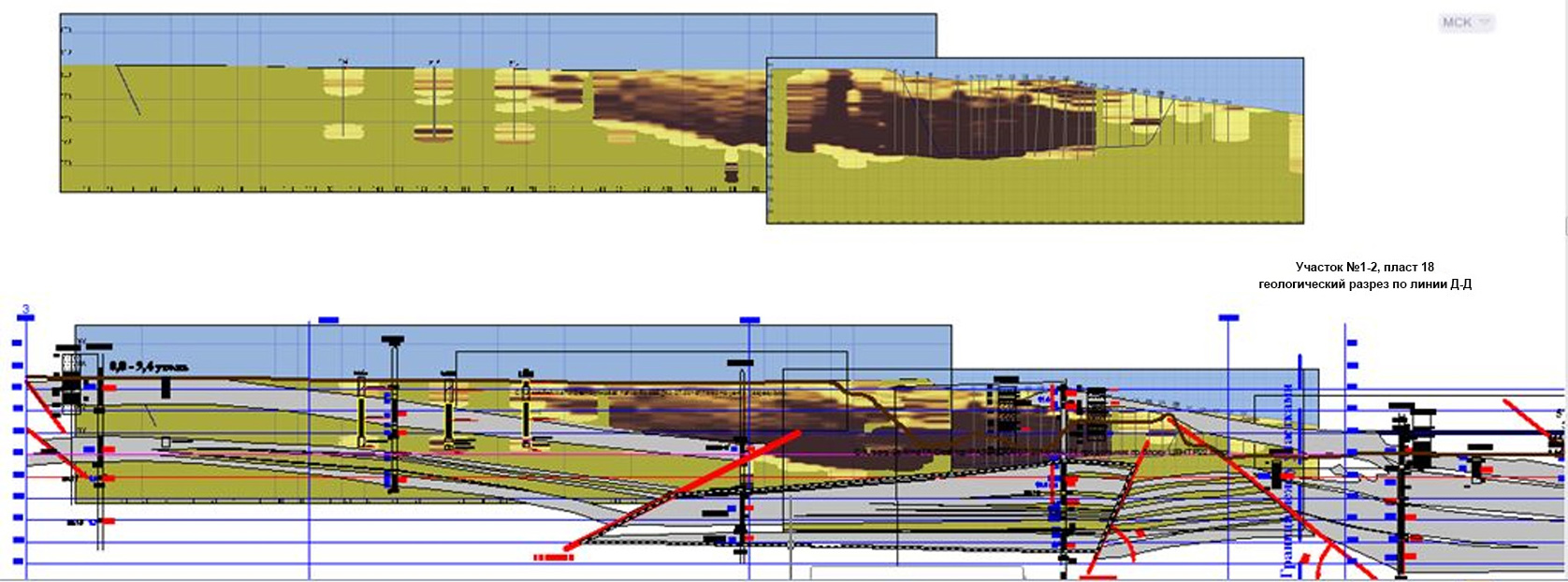

Впервые на постсоветском пространстве на разрезе Тугнуйский, входящем в состав СУЭК, внедрено высокоточное позиционирование и навигация буровых станков на основе глобальной навигационной спутниковой системы (ГНСС) и АССД БС «Кобус».

Это позволило выполнять бурение в точном соответствии с проектом. Стало возможным реализовать все преимущества САПР БВР и проектировать блок с равномерным распределением энергии с точностью до 20 см (ранее минимально допустимый шаг сетки был кратен 50 см). Расширение сетки скважин на 20 см при равномерном распределении скважин по блоку дает экономию затрат на бурение и взрывание не менее, чем на 10 %.

Другим важным эффектом внедрения стало точное определение кровли угольного пласта, что позволило снизить потери на разубоживание угля до 3-5% по всему полю разреза.

В совокупности за 3 года промышленной эксплуатации ПТК «Blast Maker» на Тугнуйском разрезе удалось добиться значительной экономии затрат на производство, что подтверждается справкой об экономической эффективности.

В 2011 году началось сотрудничество с АО «Полиметалл УК», в результате которого наш продукт был успешно доработан согласно предъявляемым требованиям. Начиная с 2012 года по настоящее время «Полиметалл» приобрел свыше 20 лицензий и была выполнена дальнейшая адаптация ПО САПР БВР «Blast Maker» более чем на 10 предприятиях компании.

В 2012 году прибор Кобус подвергся очередной модернизации, которая значительно улучшила его технические характеристики.

В 2013 году на предприятии СУЭК Кузбасс был успешно реализован проект, особенностью которого явилось наличие под разрезом Заречный действующей шахты. В ходе адаптации было разработано решение, позволяющее работать с оценкой влияния сейсмики массового взрыва на безопасность шахты.

В 2015 году была представлен метод расчета сейсмически опасных зон массовых взрывов на карьерах методом численного моделирования, что позволило получить адекватный и комплексный анализ сейсмического воздействия массовых взрывов на охраняемые сооружения.

В 2015 году была представлен метод расчета сейсмически опасных зон массовых взрывов на карьерах методом численного моделирования, что позволило получить адекватный и комплексный анализ сейсмического воздействия массовых взрывов на охраняемые сооружения.

В этом же году стала очевидна потребность в создании инструмента, позволяющего экстренно вносить поправки в проект на взрыв, т.к. использование в полевых условиях переносных компьютеров не всегда удобно. Подходящим решением стало использование планшетных компьютеров, мобильных устройств. Результатом работы Воробьева Д.А. и Постнова А.А. стало внедрение мобильных технологий на участке буровзрывных работ, что позволило осуществлять редактирование параметров проектного блока на месте выполнения БВР.

В 2016 году был впервые представлен модифицированный, в соответствии с прогрессом в микропроцессорной технике, бортовой контроллер бурового станка «Кобус-10». Основными причинами модернизации явились ограничения в вычислительной мощности, необходимость улучшения интерфейса, обеспечения голосовой связи между экипажами буровых станков, специалистами диспетчерской службы и бурового участка. Еще одной причиной модернизации стала необходимость применения контроллера не только на буровых станках, но и на другой горной технике.

После более чем 2-х лет разработки, испытаний, подготовки производства, разработки и отладки ПО, с середины 2017 года была запущена в серию и начата поставка модифицированной версии контроллера таким заказчикам, как железорудное предприятие Михайловский ГОК (МГОК, Курская область, Россия) и золотодобывающее предприятие Кумтор (Кыргызстан).

Разработка САПР БВР для подземных горных выработок «BM Underground» была начата по заказу и техническому заданию АО «Полиметалл УК» и успешно внедрена на данном предприятии при составлении проектов на бурение и взрыв в подземных горных работах.

Первая апробация технологии диспетчеризации СЗМ была осуществлена на базе Лебединского ГОК на СЗМ НИПИГормаш.

Разработка САПР БВР для подземных горных выработок «BM Underground» была начата по заказу и техническому заданию АО «Полиметалл УК» и успешно внедрена на данном предприятии при составлении проектов на бурение и взрыв в подземных горных работах.

Первая апробация технологии диспетчеризации СЗМ была осуществлена на базе Лебединского ГОК на СЗМ НИПИГормаш.

К 2018 году ПТК Blast Maker практически полностью покрывал весь цикл БВР за исключением этапа, связанного с экскавацией. Возможность оснащения соответствующей модификацией системы Кобус карьерных экскаваторов и их включения в единую систему диспетчеризации и автоматизации на предприятии имеет большое значение, т.к. дает возможность «замкнуть» заметную часть технологических процессов, связанных с БВР, исключая при этом некоторые из операций, связанные с ручным трудом. Это привело к созданию модуля, позволяющего осуществить автоматизацию экскаваторов. Внедрение системы Кобус на карьерных экскаваторах было успешно выполнено на Тугнуйском угольном разрезе.

Разработка беспроводного датчика оборотов бурового става в том же году была обусловлена значительными затруднениями, которые возникали в случае применения стандартных проводных решений. Зачастую от датчика частоты оборотов до индикатора в кабине машиниста, проложен кабель, который вследствие постоянных скручивающих, изгибающих и растягивающих усилий быстро выходит из строя. Нашими инженерами была проделана большая работа, включающая в том числе изучение его энергетических характеристик и энергетический расчет для обеспечения работы передатчика; решена задача регулирования процесса накопления и обеспечения стабильности питания всей схемы.

После успешного завершения лабораторных испытаний беспроводного датчика в камере тепла и холода, а также на вибрационную стойкость, были проведены его промышленные испытания на руднике Кумтор (Кыргызстан). За год эксплуатации на гидравлическом буровом станке беспроводной датчик отработал около 8500 часов. Предлагаемое решение позволяет или полностью избавиться от батарей, или свести к минимуму частоту их замены для питания самих датчиков.

По заказу Тугнуйского угольного разреза совместно с НИПИГормаш выполнены работы по установке бортового контроллера на двух СЗМ в опытном режиме, которые были подключены к общей системе диспетчеризации карьера.

Также в 2019 году плановой модернизации подвергся датчик наклона, что позволило улучшить его технические характеристики.

По заказу Тугнуйского угольного разреза совместно с НИПИГормаш выполнены работы по установке бортового контроллера на двух СЗМ в опытном режиме, которые были подключены к общей системе диспетчеризации карьера.

Также в 2019 году плановой модернизации подвергся датчик наклона, что позволило улучшить его технические характеристики. В сентябре 2021 года компания “Blast Maker” стала резидентом Парка высоких технологий Кыргызской Республики (Закон Кыргызской Республики от 8 июля 2011 года № 84 О Парке высоких технологий Кыргызской Республики)

В сентябре 2021 года компания “Blast Maker” стала резидентом Парка высоких технологий Кыргызской Республики (Закон Кыргызской Республики от 8 июля 2011 года № 84 О Парке высоких технологий Кыргызской Республики)

Парк высоких технологий Кыргызской Республики – зона с режимом Парка высоких технологий для юридических и физических лиц, которые являются Резидентами Парка высоких технологий и осуществляют свою деятельность в соответствии с положениями Закона о ПВТ. Режим Парка высоких технологий – специальный правовой, налоговый режим, действующий в отношении Резидентов Парка высоких технологий, устанавливающий освобождение от налогов и льгот по страховым взносам в соответствии с законодательством Кыргызской Республики, действующий в течение 15 лет с момента создания Парка высоких технологий в отношении Резидентов Парка высоких технологий при условии осуществления ими видов деятельности Парка высоких технологий, перечисленных в статье 4 Закона о ПВТ.